Fabrication Additive : Binder Jetting de matériaux céramiques

07 Mai 25

Articles

Temps de lecture : 5 minutes

Après vous avoir fait découvrir l'Aerosol Deposition Method via nos différents articles, cap sur une technique de fabrication additive : projection de liant sur lit de poudre, le Binder Jetting

La fabrication additive de céramiques, un domaine en croissance continue

Les céramiques offrent une large palette d’applications remarquables par rapport à d'autres matériaux. Elles sont utilisées quotidiennement pour la vaisselle, les articles sanitaires et dans le secteur de la construction. De nombreuses industries, telles que l'électronique, l'aérospatiale ou bien la médecine, utilisent des céramiques techniques avancées, tirant parti de leurs propriétés uniques à forte valeur ajoutée.

La demande en expansion pour des compositions et/ou des géométries personnalisées stimule la croissance du marché de l'impression céramique. Les industriels cherchent ainsi des solutions rapides et sans utilisation d’outillage couteux pour la fabrication de pièces céramiques complexes. La fabrication additive (FA), permettant la réalisation de pièces de forme, offre en plus la possibilité de fabriquer à la demande, réduisant ainsi le temps de mise sur le marché et le besoin d'espace pour le stockage des pièces.

Différents procédés de fabrication additive pour les matériaux céramiques sont continuellement développés, étudiés, vérifiés et mis en œuvre depuis près de trente ans. La croissance mondiale du nombre d’équipementiers des technologies de FA a également influencé l'impression 3D des céramiques qui progressivement quitte son statut de marché de niche. La gamme des matériaux disponibles continue également de s'élargir significativement et le développement de certaines technologies passe maintenant au stade de la commercialisation de procédés de production de petites séries.

Commercialement, les pièces céramiques peuvent aujourd'hui être imprimées en 3D en utilisant quatre familles de procédés d'impression 3D : l'extrusion, la polymérisation de pâtes photosensibles (stéréolithographie), la projection de liant sur lit de poudre, et le dépôt d’encres. Parmi ces multiples technologies FA validées pour la céramique, le Binder Jetting est actuellement le seul procédé de lit de poudre commercialement disponible.

Qu’est-ce que le Binder-Jetting (Projection de liant sur lit de poudre) ?

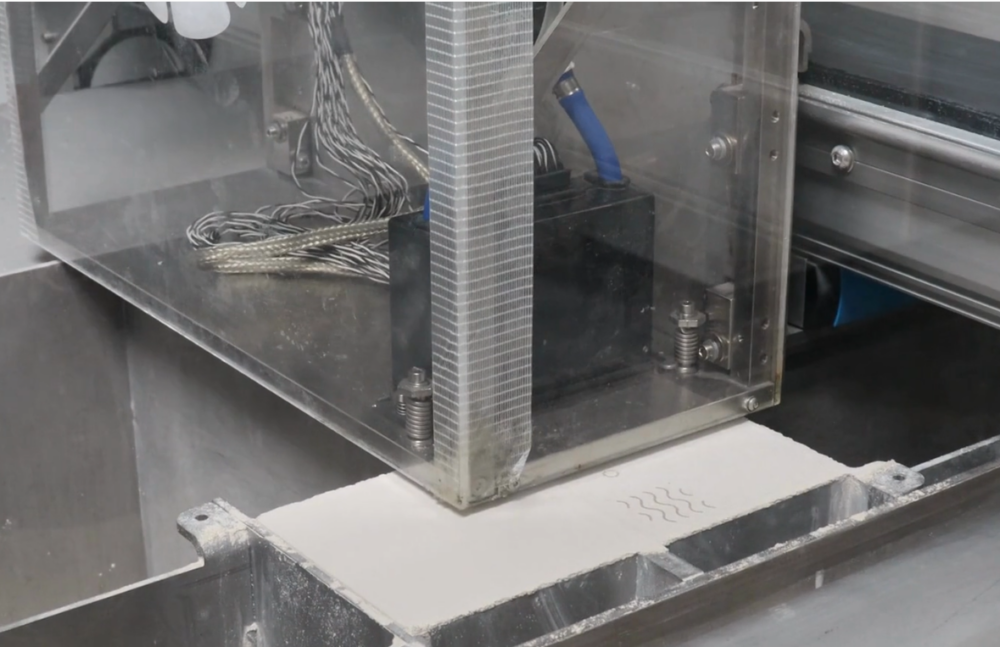

Le Binder Jetting est une méthode d'impression 3D qui utilise deux matériaux : une poudre et un liant. Elle consiste à pulvériser sélectivement le liant sur la couche de poudre et par conséquent lier les particules entre-elles. Tout comme la stéréolithographie, ce procédé offre la possibilité de créer des formes géométriques complexes comparativement à l’extrusion (surplombs, contre-dépouilles, …) car il n’est pas nécessaire d’avoir recours à des supports de fabrication.

Quand choisir le « Binder Jetting » ?

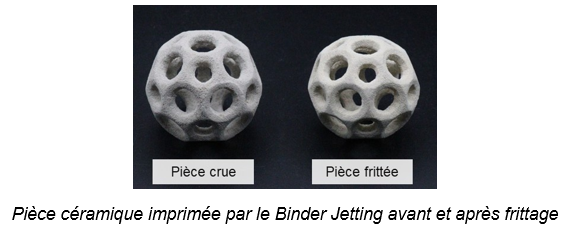

La projection de liant dans les matériaux céramiques est conçue pour l'impression de pièces présentant une porosité importante, allant de 20 à 60 %. Cette porosité peut dans certains cas être réduite par une post-infiltration.

L'utilisation de têtes d'impression multi-buses rend cette technologie adaptée à une impression relativement rapide et permet l’accès à de grandes pièces ou des séries de petites pièces.

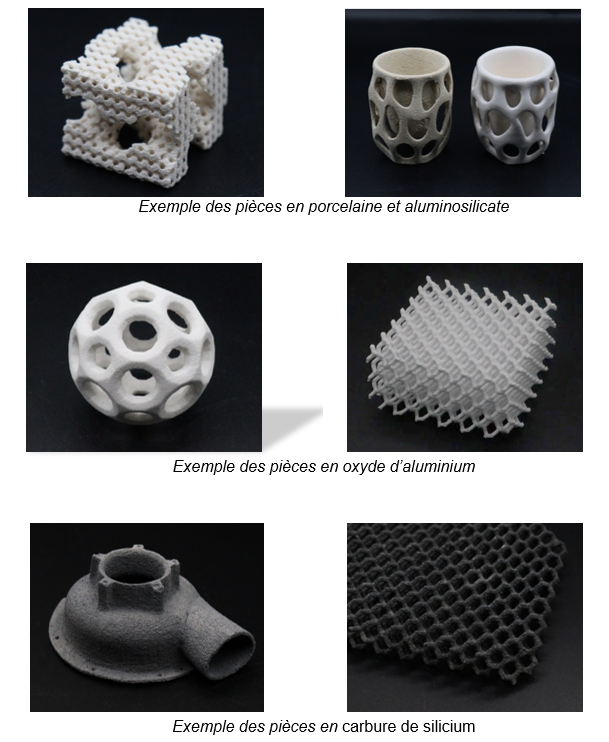

L’état de l’art indique que de multiples formulations de matériaux céramiques ont été déjà testées via ce procédé de mise en forme 3D :

✔️ Céramiques oxydes et non-oxydes : Al2O3, TiC/TiO2, ZrO2, SiO2, cordiérite, BaTiO3, LAS, HAP, alpha-TCP, SiC, Si/SiC, Si3N4…;

✔️ Céramiques silicatées : silicates, porcelaines, grès, faïences…

Les origines

La technologie Binder Jetting a été inventée au Massachusetts Institute of Technology (Boston, États-Unis) dans les années 90’, initialement pour imprimer des matériaux céramiques. Les droits de cette technologie ont ensuite été exploités par la société ZCorporation, qui a ensuite été rachetée par la société 3D Systems en 2012. Cette technologie a été développée de la même manière pour les matériaux métalliques par la société ExOne. À mesure que les brevets expirent, de nouvelles entreprises arrivent sur le marché avec des équipements de plus en plus performants et flexibles.

Principe de l'impression de pièces par Binder Jetting

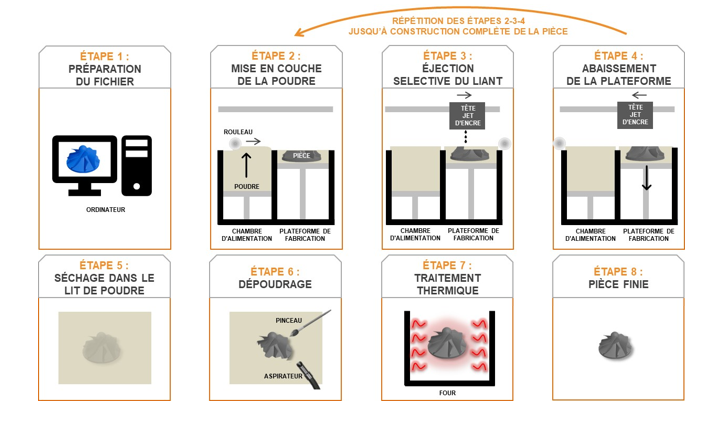

Les étapes détaillées de la fabrication de pièces céramiques par Binder Jetting sont les suivantes :

Etape 1 : Conception et préparation du fichier d’impression

Etape 2 : Etalement de la poudre sur la plateforme de fabrication avec une épaisseur de couche définie

Etape 3 : Ejection sélective d’un liant sur la couche déposée, au moyen d’une tête jet d’encre

Etape 4 : Abaissement de la plateforme de fabrication d’une hauteur égale à la hauteur de la nouvelle couche à déposer

Répétition des étapes 2 à 4 jusqu’à construction complète de la pièce

Etape 5 : Séchage dans le lit de poudre

Etape 6 : Dépoudrage

Etape 7 : Traitements thermiques

Résolution atteignable

La résolution des pièces imprimées dépend essentiellement de la taille de la poudre utilisée, qui détermine également l'épaisseur minimale de la couche. Les machines de projection de liant disponibles sur le marché sont généralement conçues pour une épaisseur de couche allant de 50 µm à 400 µm.

Les têtes d'impression jet d'encre produisent des gouttelettes d'un volume très faible, de l'ordre de quelques dizaines de picolitres. La résolution x-y finale est toutefois définie par la quantité et l'interaction du liant liquide avec la surface de la poudre déposée. L'éjection d'une trop grande quantité de liant (sursaturation) peut entraîner une perte de précision en raison d'une diffusion trop importante et l’agglomération d'un trop grand nombre de particules avoisinantes. Cela entraîne une désorganisation excessive des grains de poudre, augmentant la rugosité. A l'heure actuelle, les plus petites largeurs de parois imprimées à l'aide de cette technologie sont généralement limitées à environ 2 mm.

Remerciement et Partenariats

Le CTTC tient à remercier l’Union Européenne ainsi que la Région Nouvelle-Aquitaine pour leur confiance et leur soutien financier. Sans cet accompagnement, un projet de cette envergure serait difficile à mener.

Le CTTC remercie également les différents partenaires qui participe aux différents projets de ce programme.