Fabrication additive

Notre plateforme ALTERINOV by CTTC regroupe une douzaine d’imprimantes mono-procédés ou hybrides pour l’impression 3D ou l’écriture directe.

De la poudre à l’objet

Les procédés additifs peuvent être catégorisés en deux familles : l’impression 3D et l’écriture directe. L’impression 3D concerne les méthodes où la pièce à fabriquer est réalisée directement dans une cuve remplie de matière, alors que l’écriture directe est basée sur la dépose de matière extrudée ou projetée à travers une ou plusieurs buses sur un support nu.

Stéréolithographie laser

Le principe de la stéréolithographie (SLA) est de construire l'objet en une multitude de motifs 2D successifs, à l’aide d’une source de lumière qui polymérise une pâte composée de résine photosensible et de poudre céramique. Le composite ainsi mis en forme subit ensuite plusieurs traitements thermiques afin d'éliminer les auxiliaires organiques et densifier la pièce par frittage de la céramique.

Cette technologie est à ce jour la seule qui permet d’atteindre des tolérances dimensionnelles élevées tout en atteignant des propriétés mécaniques comparables à celles obtenues par les procédés conventionnels de mise en forme.

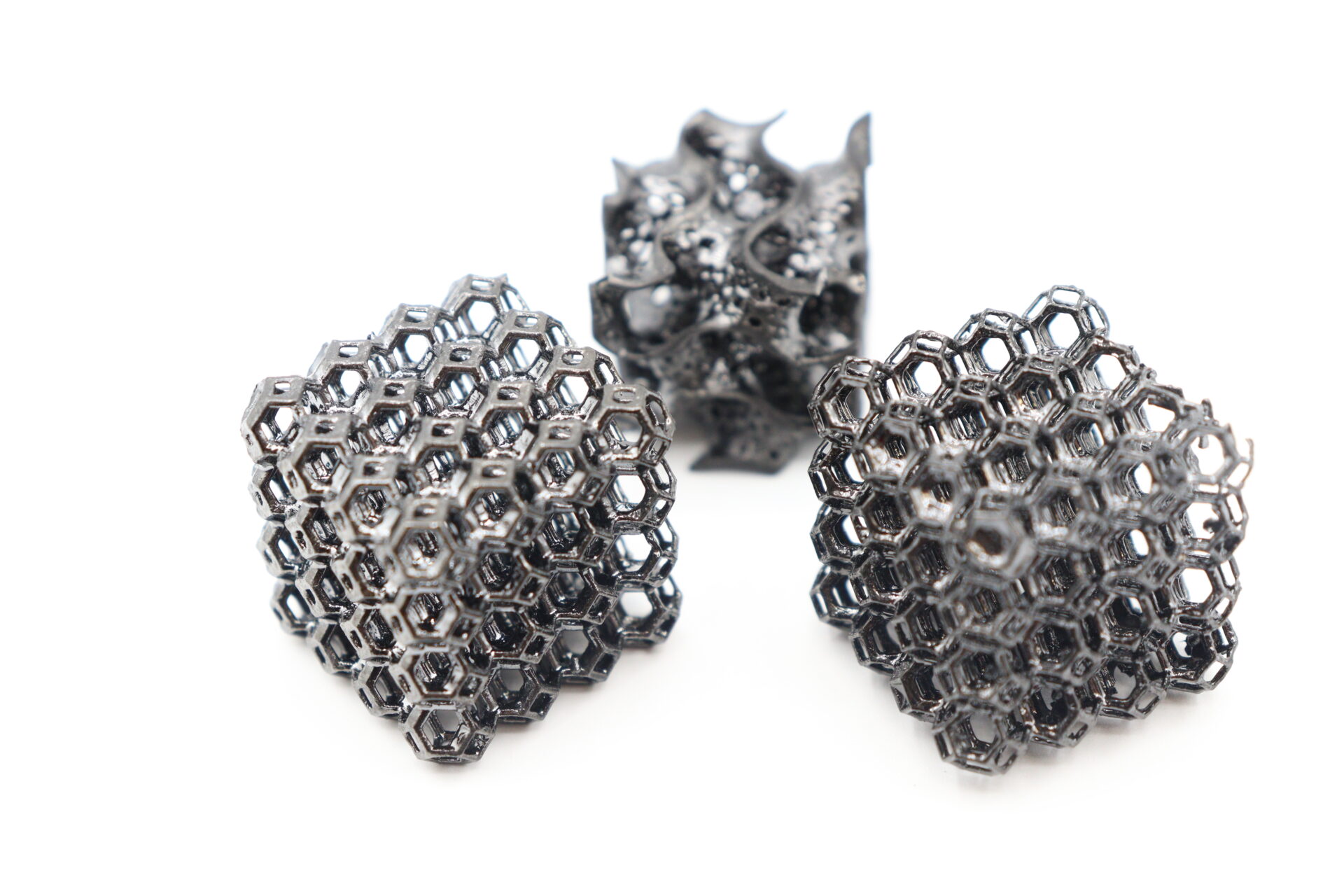

Projection de liant sur lit de poudre

Le principe de ce procédé, appelé également Binder Jetting, repose sur la solidification de motifs 2D successifs, par collage de grains de poudre entre eux au moyen d’un liant distribué via une tête d’impression par jet d’encre. Après fabrication complète de la pièce, celle-ci est nettoyée simplement en évacuant la poudre « non liée » à l’aide d’un pinceau ou d’un jet d’air. Ce procédé ne nécessite pas la construction de supports, cette fonction étant assurée par le lit de poudre lui-même.

Cette technologie est particulièrement intéressante pour sa rapidité de fabrication et la fabrication de pièces de grandes dimensions. Ces avantages sont à mettre en balance avec la nécessité d’utiliser des poudres de granulométrie élevée et la présence résiduelle de porosité dans les matériaux.

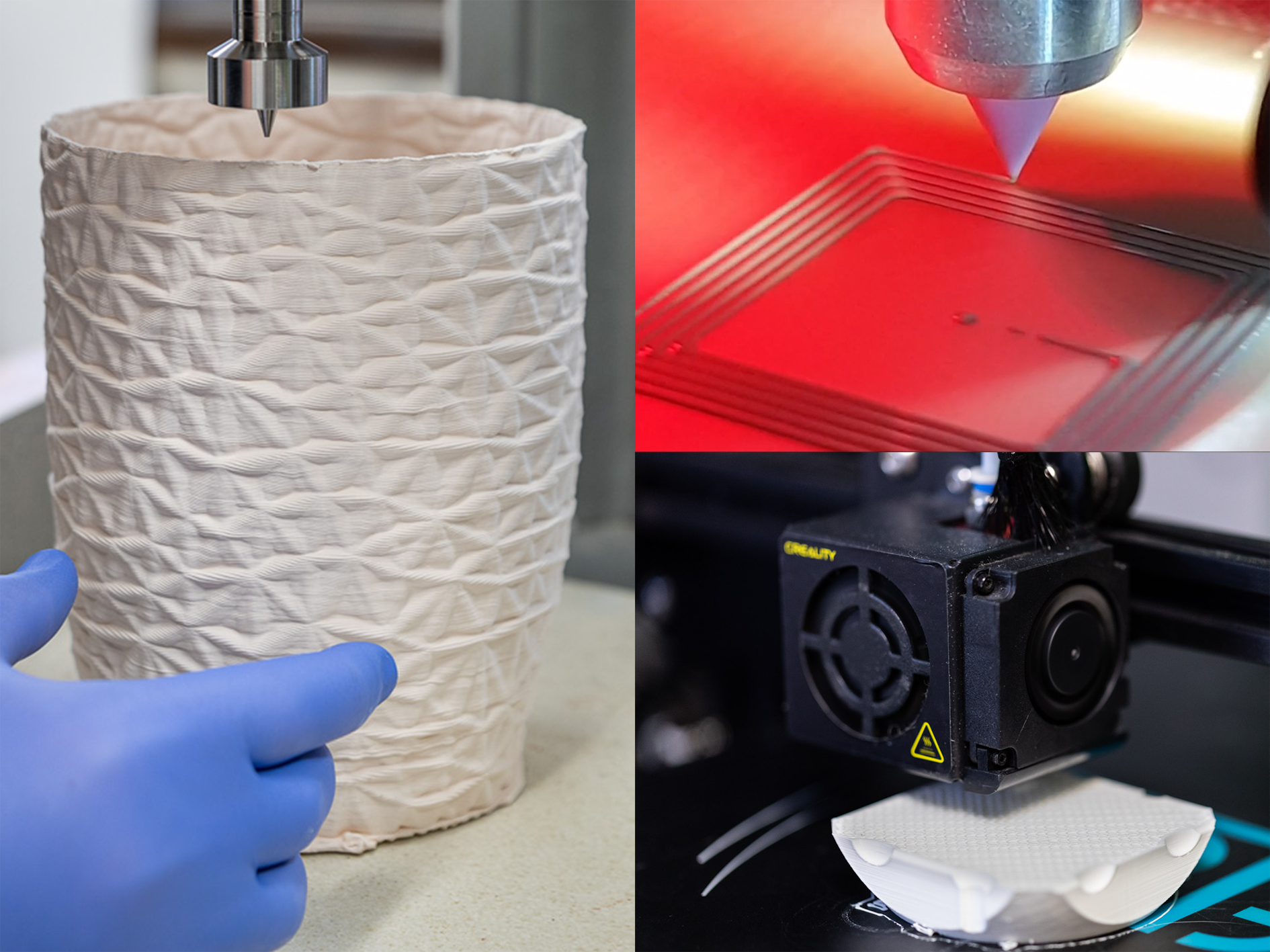

Micro-extrusion pilotée

La micro-extrusion pilotée (ou Robocasting) comprend de nombreuses approches de fabrication, selon le type de matière à imprimer ou la forme recherchée. Le principe repose sur l’extrusion d’une matière au travers d’une buse, qui est placée au contact du support sur lequel construire la pièce, puis au contact de chaque couche inférieure au fur et à mesure de la fabrication, afin de garantir l’adhésion du matériau entre chaque couche.

Les matières peuvent se présenter à l’état de fils (technique FDM ou fil fondu), de pâtes (technique d’extrusion de cordons) ou d’encres (technique de dispensing).

Impression par jet d’encre

L’impression par jet d’encre (Ink Jet Printing) est une technique d’impression matricielle sans contact où des fines gouttes d’encre sont éjectées sur un substrat plan. On distingue deux catégories : le jet continu (continuous jet) et le goutte-à-la-demande (drop-on-demand).

La technologie jet d'encre permet de générer des structures tridimensionnelles couche par couche, par dépôts successifs de micro-gouttelettes d'encres céramiques, métalliques ou polymères. Chaque couche nécessite un séchage avant de pouvoir empiler une nouvelle couche. Couche après couche un composant 2,5D est obtenu.

Impression par jet d’aérosol

L'impression par jet d'aérosol (Aerosol Jet Printing) utilise une monobuse permettant de générer un flux de microgouttelettes focalisé (aérosol liquide), et qui est pilotée pour déposer l'encre selon un motif prédéfini sur un substrat. Des motifs discrets peuvent être obtenus en plaçant un obturateur piloté sous la buse.

Cette technologie est d'une grande flexibilité. Elle est aussi bien adaptée aux surfaces planes, courbes ou texturées ; au remplissage de cavités ou de vias ; qu’à la réalisation de motifs 3D.